/Prodotti in acciaio inossidabile/Tubi saldati

TUBI SALDATI IN ACCIAIO INOSSIDABILE

tondi e sagomati

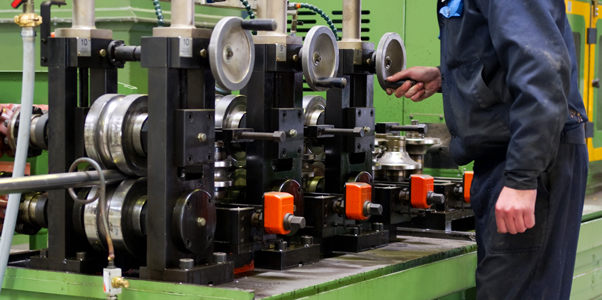

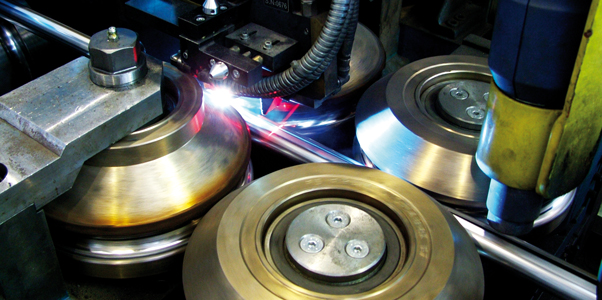

Tubi in acciaio inox per l’industria alimentare, tubi per scambiatori di calore e settore petrolchimico, ma anche tubi inox di precisione per impieghi meccanici e automotive e profili tubolari tondi e sagomati per le costruzioni e la decorazione: Marcegaglia è il più grande produttore al mondo di tubi saldati in acciaio inossidabile.

La produzione è sviluppata in 4 stabilimenti produttivi nel mondo, che garantiscono i medesimi livelli di prodotto e servizio con una capacità annua totale di 400.000 tonnellate.

Marcegaglia Forlì, il più grande stabilimento al mondo dedicato ai tubi saldati inossidabili, ospita 33 tubifici e opera secondo certificazioni quali ISO/TS 16949 per il settore auto, DVGW per i tubi acqua e gas, TÜV-PED / TÜV AD-2000 per impieghi a pressione, TIFQ per i tubi serie alimentare (Regolamento EU 1935/2004) ed EHEDG per i requisiti igienici nella progettazione di impianti. Il processo di saldatura è inoltre qualificato secondo ISO 3834-2.

Nel mondo la produzione inox si sviluppa anche negli stabilimenti Marcegaglia Russia a Vladimir, Marcegaglia Turchia a Istanbul e Marcegaglia do Brasil a Garuva.

Le norme di fabbricazione EN o ASTM specifiche per i vari settori includono:

- tubi per trasporto fluidi

- tubi per scambio termico

- tubi per applicazioni meccaniche

- tubi per impieghi strutturali

- tubi decorazione

- tubi per applicazioni meccaniche e automotive

TRASPORTO FLUIDI

| NORMA DI FABBRICAZIONE | DESIGNAZIONE PRODOTTO |

| EN 10357 EN 10217-7 ASTM A270 |

Tubi per trasporto fluidi, settore alimentare e caseario |

| EN 10217-7 DVGW GW541 |

Tubi per trasporto fluidi, settore acque potabili e press fitting |

| EN 10217-7 EN 10312 |

Tubi per trasporto fluidi, settore trattamento acque |

| EN 10217-7 | Tubi per trasporto fluidi, settore cartario |

| EN 10217-7 AD 2000 W2/W10 PED 2014/68/EU |

Tubi per trasporto fluidi, settore chimico |

| EN 10217-7 DIN 11866 |

Tubi per trasporto fluidi, settore farmaceutico |

| EN 10217-7 ASTM A312/A778 |

Tubi per trasporto fluidi, settore petrolchimico |

APPLICAZIONI MECCANICHE

| NORMA DI FABBRICAZIONE | DESIGNAZIONE PRODOTTO |

| EN 10296-2 EN 10217-7 |

Tubi per applicazioni meccaniche, pompe e cilindri |

| EN 10217-7 | Tubi per applicazioni meccaniche, raccordi e curve |

| EN 10217-7 | Tubi per applicazioni meccaniche, resistenze elettriche |

SCAMBIO TERMICO

| NORMA DI FABBRICAZIONE | DESIGNAZIONE PRODOTTO |

| ASTM A 803 A 803M ASTM A688 A 688M |

Tubi per scambiatori di calore per il settore energia (ferritici)

Tubi per scambiatori di calore per il settore energia (austenitici) |

| EN 10217-7 (ASTM A249) AD 2000 W2/W10 PED 2014/68/EU |

Tubi per scambiatori di calore |

| EN 10296-2 EN 10217-7 |

Tubi per scambio termico, settore zuccherifici |

| EN 10217-7 AD 2000 W2/W10 |

Tubi per recipienti a pressione |

| EN 10217-7 | Tubi per serpentine per caldaie |

STRUTTURALI

| NORMA DI FABBRICAZIONE | DESIGNAZIONE PRODOTTO |

| EN 10296-2 round only ASTM A554 |

Tubi tondi e sagomati per impieghi strutturali |

DECORAZIONE

| NORMA DE FABRICATION | DESIGNAZIONE PRODOTTO |

| EN 10296-2 round only ASTM A554 |

Tubi tondi e sagomati per decorazione |

AUTOMOTIVE

| NORMA DI FABBRICAZIONE | DESIGNAZIONE PRODOTTO |

| EN 10296-2 ASTM A554 |

Tubi tondi per impieghi automotive, sistemi di scarico |

| EN 10296-2 ASTM A554 |

Tubi tondi per impieghi automotive, idroformatura |

| EN 10296-2 round only ASTM A554 |

Tubi tondi e sagome speciali per impieghi automotive, telai |

Grazie al proprio know-how produttivo, Marcegaglia Specialties è in grado di lavorare acciai inossidabili

|

Controlli e lavorazioni opzionali per la gamma di tubi saldati in acciaio inossidabile Marcegaglia.

Prove e controlli standard e opzionali

- Analisi chimica

- Analisi micrografica

- Prova di trazione a temperatura ambiente e a temperatura

- diversa da quella ambiente

- Prova di schiacciamento

- Prova di allargamento

- Prova di espansione radiale

- Prova di curvabilità

- Prova elettromagnetica di tenuta

- Controllo non distruttivo sulla saldatura a correnti indotte

- Controllo dimensionale

- Controllo visivo

- Misurazione della rugosità

- Prova di corrosione in nebbia salina

- Prova ai residui corrosivi

- Prova di corrosione intergranulare

- Prove potenziostatiche di corrosione

- Determinazione della dimensione del grano

- Controllo della percentuale di ferrite

- Prova di scoppio

- Prova di umidità in camera umidostatica

- Emissione di certificati speciali

Lavorazioni opzionali

- Trattamenti termici

- Decapaggio

- Spazzolatura esterna

- Satinatura esterna e interna

- Lucidatura a specchio esterna e interna

- Inguainatura del singolo tubo

- Laminazione/Scordonatura interna

- Taglio a misura

- Marcature alternative

- Tolleranze su specifiche cliente

- Posizione della saldatura (tubo sagomato)

- Imballo specifico

| Min – Max Diametro esterno (mm) | 6 – 406,4 |

| Min – Max Spessore (mm) | 0,8 – 6 |

|